【背景与需求】

在钢铁工业生产中,烧结生产流程是确保整个钢铁企业产品性能与成本效益的关键环节。但传统烧结生产控制方法往往存在能耗高、劳产率低、智能化程度低、产品质量不稳定等痛点问题。随着工业互联网技术的快速发展,如何通过智能化检测、预测及控制手段优化烧结生产过程,提升烧结生产效率和产品质量,提高烧结生产数字化、智能化水平,成为行业面临的重要技术及业务挑战。

【产品介绍】

产品简介:

首自信烧结智能控制优化分析系统按照一、二级系统“高度融合、衔接通畅、功能合理分担”的思路进行架构设计。针对烧结生产的各个环节,应用数学方法建立了三十余个核心模型,通过模型精准计算,实现烧结生产的智能化检测、控制和分析,确保烧结生产核心控制环节的稳定、快速和高效,确保人力资源得到合理优化,确保智能化水平得到显著提升,确保技术经济指标达到国内领先、国际先进水平。该系统按照模型功能特征可分为烧结质量控制优化、烧结过程控制优化、机器视觉识别监控、生产数据分析四个子系统,各子系统模块可以结合各厂实际情况和需求进行定制化设计、开发,而且各模块也可独立自成系统。

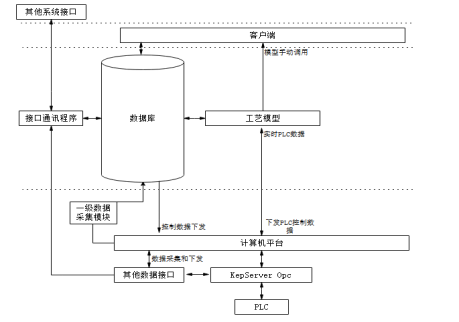

产品架构:

系统采用Server/Client软件架构,系统架构如下图所示:

产品效果:

烧结智能控制分析系统的最终目标是用尽可能低的投资成本,实现稳定烧结生产过程和稳定的烧结矿质量。系统投用后预计2年能够收回投资成本。产品效果主要包括以下几方面:

1、降低加工成本:烧结操作自动控制,减少过程波动,降低返矿率、降低固体燃耗;

2、稳定产品质量:碱度和亚铁实现自动控制,稳定率稳步提升,利于高炉稳定、顺行;

3、稳定生产操作:减少人的不规范操作,保证烧结机平稳运行、延长设备的使用寿命;

4、降低劳动强度:加水、布料、终点等工序实现自动控制,大幅度降低岗位劳动强度。

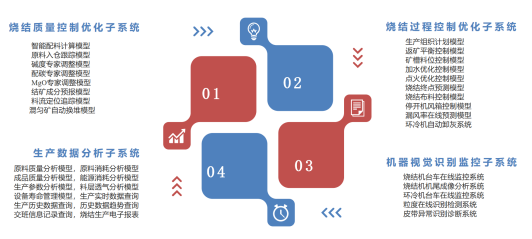

【产品主要功能】

烧结智能控制分析系统结合了专家系统知识、先进控制技术、多目标优化技术等智能算法的综合优化系统,系统主要功能包括:烧结质量控制优化子系统、烧结过程控制优化子系统、机器视觉设备监控子系统和生产数据分析查询子系统,功能框图如下:

烧结质量控制优化子系统

质量控制优化系统通过先进智能算法和多模型间协作,以铁矿石供应、烧结矿目标成分、技术指标等作为约束条件进行自动寻优,最终获得满足烧结矿质量指标要求下成本最低的最优配比方案。同时生产过程中烧结矿质量出现波动时,系统能够自动调整原燃料配比,保证生产过程稳定,烧结指标稳定。

烧结过程控制优化子系统

烧结过程优化控制子系统主要目的是通过数学模型实现烧结生产各工序的逐一预测、分析和控制,提高生产工艺参数控制水平、提高烧结矿质量稳定率,提高烧结各关键工序的自动化、智能化控制水平,减轻现场操作人员劳动强度,保证烧结生产过程的连续稳定。

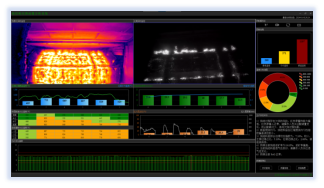

机器视觉识别监控子系统

机器视觉识别监控子系统基于计算机和图像处理技术,通过加装图像、视频传感器,实时监控现场设备、工况变化,通过智能算法对图像进行分析,替代人工实现实时的在线检测,将检测结果及时反馈用来调节烧结生产系统,提高生产自动化、智能化水平和劳动效率。

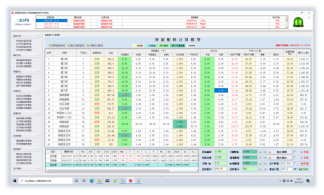

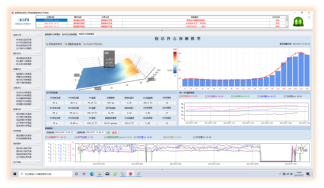

烧结生产数据分析子系统

烧结生产数据分析子系统通过智能算法和模型进行数据分析,实现对生产质量、消耗分析,产量、指标分析,能源消耗、成本分析,设备及过程状态数据综合分析等功能,最终为生产操作者提供分析工具及手段,更好的帮助烧结生产人员精准把控烧结生产工况。

【应用案例】

案例名称:鞍钢股份鲅鱼圈分公司烧结职能优化控制分析系统项目

实施内容:该项目以打造智能烧结产线为目标,结合了智能工业传感器、工业相机、热成像仪等智能装备应用,以互联网、大数据以及烧结工艺理论等为依托,应用现代控制理论、人工智能、机器视觉等技术,建设了涵盖质量优化控制子系统、过程优化控制子系统、机器视觉识别子系统、生产数据分析子系统4个主要功能的烧结智能控制分析系统。

建设效果:

通过该项目的开展,做到了人力资源的优化配置,提高了劳动生产效率,进一步提高了烧结矿质量和一级品率,降低了烧结返矿率,达到稳定生产过程和稳定烧结矿质量的目的,主要经济技术指标如下:

Ø 烧结矿碱度R(±0.1)的稳定率,提高0.5个百分点;

Ø 烧结矿FeO(±1)的稳定率,提高0.2个百分点;

Ø 节省固体燃耗50万元/年;

Ø 返矿率降低0.5个百分点,带来经济效益260万元/年;

Ø 每班优化岗位1人,四班共优化岗位4人,年节省人工成本100万元/年。

系统投入后,预计每年节省综合成本410万元/年。

京公网安备11010702002721

京公网安备11010702002721