【背景与需求】

冷连轧以热轧带钢为原料,经过开卷、直头、焊接、酸洗、拉矫、剪边、轧制变形和卷取等工艺过程形成冷轧产品。整个工艺过程中,带钢在酸洗工艺处理和轧机大张力的作用下,成为一个多变量、时变、强耦合和非线性的系统,对产品板形、板厚和表面质量都有较高精度要求。如何在保证生产稳定的基础上,充分挖掘冷轧的生产能力,提高劳动生产效率,生产出更多,产品附加值和技术含量更高的产品,创造更大的经济和社会效益成为一个关键而迫切的任务。

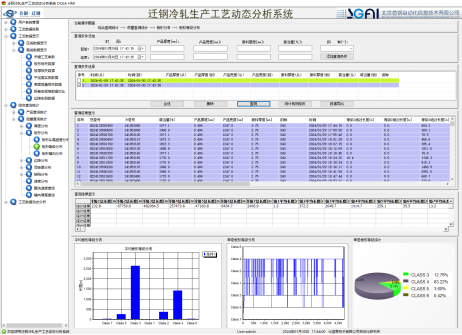

【产品介绍】

产品简介:

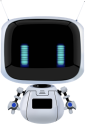

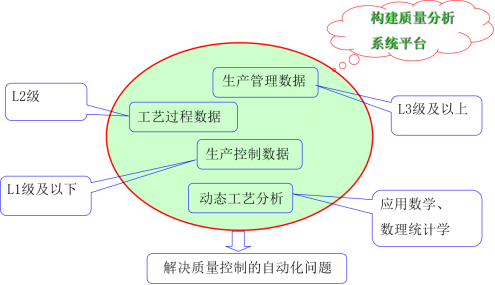

系统基于大数据分析技术,充分利用长期积累的海量工艺数据,通过对实际生产过程数据的分析归纳,形成集轧制过程监控、生产管理和工艺分析于一体的海量数据分析平台,从而达到利用智能化和数字化的手段解决自动化问题和工艺问题的目的。成果适用于多机架串列式冷连轧产线、单机架冷轧产线、热连轧产线和中厚板产线等轧钢产线,实现对轧制过程的动态分析和质量提升。

产品架构:

产品效果:

Ø 显著提高产线模型设定精度和模型运行稳定性;

Ø 提高冷轧带钢厚度控制精度、平坦度控制精度,带钢全长质量和头尾质量均得到明显提高;

Ø 大幅提高工艺人员工艺分析效率,快速定位缺陷原因;

Ø 过程数据和产品质量综合分析,为产线定位生产瓶颈和核心问题,提供快捷和高效手段。

【产品主要功能】

生产工艺数据的采集:主要完成酸洗生产线和轧机机组相关工艺生产数据的采集工作。生产工艺数据的大量采集和长期存储,是后续的统计分析工作的前提保证。现有冷轧二级系统虽然具有数据采集的功能,但是其存储量有限,不能够满足统计分析的需要。本项目系统通过“传感器à一级PLCà二级计算机à统计分析系统”的通信路径,采用TCP/IP通信方式,可以以钢卷为单位,周期性地采集生产线上的各种工艺数据,并可长期(年单位)储存起来。

生产工艺数据的统计分析功能:采用分类统计分析方法、单/多因变量因果分析、主成份分析、相关分析图等方法,对实际生产工艺数据进行统计分析,归纳统计规律,找出各种影响因子与产品质量和产量之间的统计因果关系,为提高工艺生产水平提供微观和宏观两方面的理论依据和技术指导。

统计分析结果的理论归纳和应用:根据前面的统计分析结果,归纳统计规律,提出数学控制模型二次优化的实行方向和方案。根据已经轧制钢种的工艺数据的统计分析结果,综合数学模型,提出新钢种的轧制策略和模型参数配置方案。根据前面的统计分析结果,分析生产线各区域段的工艺生产特点,提出提高生产效率的方法。分析介质能耗统计结果,提出生产线不同生产区域、轧制不同产品规格时的节能方向。分析断带等故障前后工艺数据的变化,帮助查找故障原因。分析生产线设备故障率,提出必要的设备备件的种类和数量。

【应用案例】

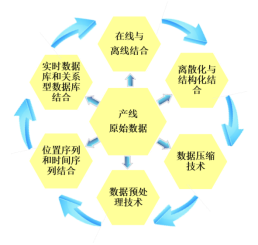

案例名称:轧制工艺动态分析系统已成功应用于首钢顺义1850酸轧产线;首钢迁钢1450酸轧产线、首钢迁钢二十辊单机架1、2、3产线、首钢迁钢2160热轧产线等。

实施内容:

(1) 通过与轧制过程控制系统的高速数据通信,采集和存储生产过程实际数据,实现对生产过程的在线监控和离线工艺追溯;

(2) 通过对实际工艺数据的科学管理和动态统计分析,掌握生产状况,归纳生产规律,达到对生产过程的精细化管理;

(3) 通过对海量工艺数据的分析和挖掘,为实现产线的高精度工艺轧制,及对产线的改造、优化,提供指导性技术支持和关键模型参数的优化方向;

(4) 充分挖掘产线生产潜能,最大限度提高控制性能。

建设效果:

分析系统应用后,对应产线的质量控制精度得到显著提高:

(1) 冷轧轧制力偏差小于2.5%;

(2) 平坦度控制精度达到5I以内,横向厚差控制精度达到7um;

(3) 头尾质量不合格长度控制在头部6m,尾部1m以内。

案例效果图:

京公网安备11010702002721

京公网安备11010702002721