【背景与需求】

大型制造业一般都具备生产节奏快、工艺复杂、控制精度高、设备一旦出问题对产线、质量影响大等典型特征,设备管理正面临设备维护成本高、设备隐患隐形程度高、设备状态对产品质量评价滞后、设备备件储备耗费高等挑战和困境,也面临人员成本高、人员流失等压力,亟需围绕设备运维方面开展数字化转型和智能化升级。

【产品介绍】

产品简介:

该平台是在实现多源异构设备数据融合、打通上下游工序间以及不同专业之间的设备管理壁垒,建立一体化的智慧运维平台,实现设备远程诊断、集中监控、设备健康评估、运维知识图谱、探索智能故障诊断和预测性维护应用场景,实现更及时的状态感知、更安全的运维方式、更有效的分析手段、更精准的故障定位、更高效的管理模式。进而带来运维模式的创新,不断探索实现产线级、工厂级深度智能运维系统和企业级一体化智慧运维平台的搭建,最终打造“平台+运维”的智慧运维模式。

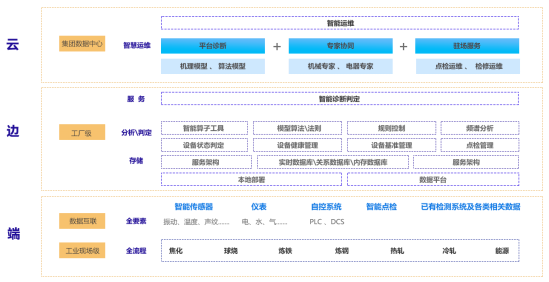

产品架构:

智慧运维系统架构图

产品效果:

智慧运维平台可以实现如下效果:

Ø 降低设备故障停机时长

通过设备状态监控、劣化判定及预测性维护技术,提前发现设备隐患,避免故障停机,故障时间降低30%,生产OEE提高10%。

Ø 提高设备管理效率

用智能化手段代替人进行设备检查,降低日常点检量,提高点检综合效率25%,并避免过修和频修现象,提高设备综合管理效率40%。

Ø 降低备件储备浪费

通过预测性维护及设备生命周期管控,降低备件过度储备,降低储备浪费。

【产品主要功能】

智慧运维平台主要包含设备状态可视化、数字站所、智能边缘报警机制、智能诊断模型等功能,实现设备运维的管控。

设备状态可视化:

利用物联网和5G技术,将声音、振动、温度、图像、热像等有源传感数据接入系统,实现设备IOT数据的全量采集,并通过数字化手段实现数据资产建模、关联性匹配,实现设备状态集中监控、远程点巡检等,预估提高点检综合效率25%。

数字化站所:

利用传感器技术、视频识别技术等建立高压站所、电气室等相关站所的数字化模型,实现,提高站所综合管控能力。

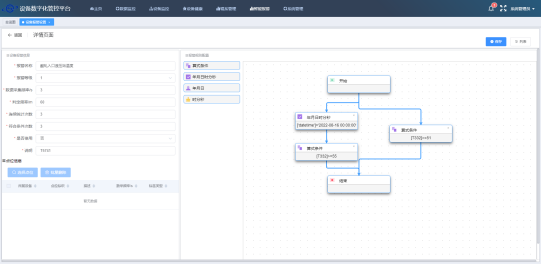

智能边缘报警机制:

实现全工艺数据链路贯通,全量数据调用,具备多种算子模型、多种数据处理模式可供自由选择,通过线路关系实现逻辑关系的建立,并具备大量冶金行业通用设备规则包。将零散专家经验收集、实现边缘智能报警模型快速部署,逐步形成诊断规则库和知识库。

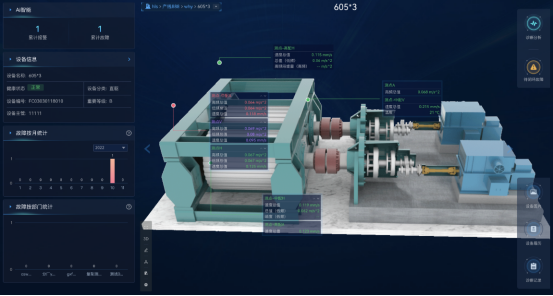

智能诊断模型:

实现风机、电机、齿轮箱等转动设备的监测,包含轴承类、工频类、齿轮类等多种指标,并建立基于多指标体系、大数据技术的智能报警与智能诊断模型,实现设备劣化判定及预测性维护。

【应用案例】

案例名称:首钢顺冷设备数字化管控平台

实施内容:以工业物联网技术,实现多源异构设备数据融合、打通各层设备管理壁垒,实现设备的远程诊断、集中监控、健康评估、运维知识图谱、智能故障诊断和预测性维护,实现更及时的状态感知、更安全的运维方式、更有效的分析手段、更精准的故障定位及更高效的管理模式。

建设效果:

(1)实现设备数字化管控:

实现全厂重点设备100%状态监测,重点部件覆盖率达80以上;

(2)设备管理效率提升:

提高综合点检效率25%,设备综合管理效率系统40%;

(3)降低故停,降本增效:

降低故障停机66%,年效益684万。

案例效果图:

京公网安备11010702002721

京公网安备11010702002721