典型案例概述

典型案例概述

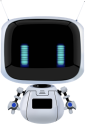

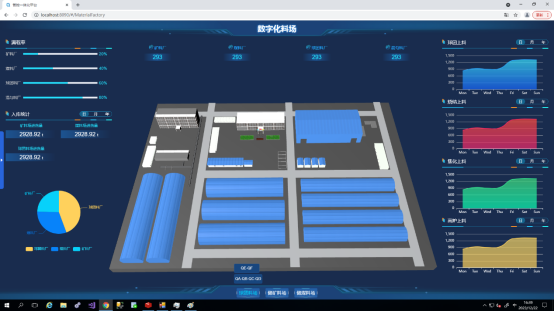

首钢京唐智能料场项目以实现首钢京唐公司供料作业部矿料场、球团料场、煤料场共计15台堆取料机无人化作业为主要核心目标,项目完成后将全面提升料场作业的标准化、生产过程的最优化、中控操作的少人化、生产安全的本质化,项目内容主要包括:堆取料机无人作业系统、智能料场集中管控系统、数字化料场系统以及相关系统适应性改造。

典型案例效果

典型案例效果

首钢京唐料场项目实施完成之后,在首钢智能料场领域提高了首钢智能制造的水平,达到以下效果:

• 提高效率:通过增加智能化的检测设备和系统,实现自动化的物料运输和储存,减少人工操作,提高工作效率,智能盘库系统可以随时查看场内物料存储情况,盘库频率由原来每半年一次提高到每天可以进行多次盘库。堆取料作业过程中减少工人75%的手动操作。

• 降低成本:智能化改造可以降低人力成本、能源消耗和物料损耗,提高生产效益。同时,通过优化物料管理和调度,减少库存积压,降低仓储成本。按照每人监控3台堆取料机计算,可以节约2/3的操作工,15台大机按照4班运转,操作工人数由60人减少到20人,每年人工成本将节约近600万元。

• 提高质量:智能化的料场管理系统可以实现对物料的精确控制和管理,提高物料的质量和稳定性。通过料场的精细化管理,料场利用率提高10%以上。

• 减少污染:智能料场可以实现对粉尘、噪声等污染物的有效控制,减少对环境的污染。

• 增强安全性:智能化的设备和系统可以提高作业的安全性,减少人工操作带来的风险。

核心产品图片

核心产品图片

京公网安备11010702002721

京公网安备11010702002721