典型案例概述

典型案例概述

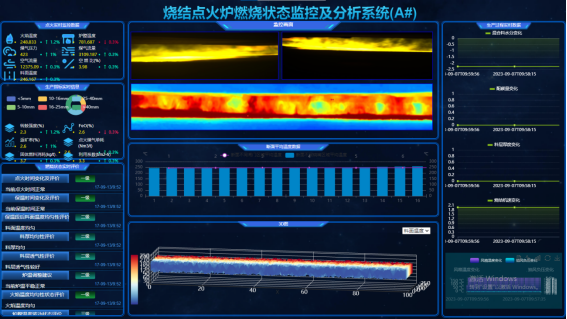

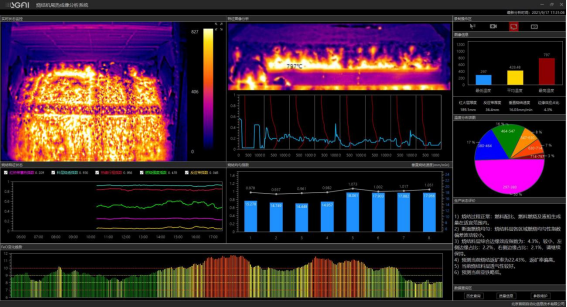

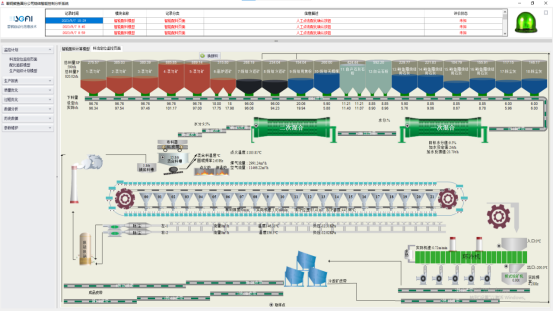

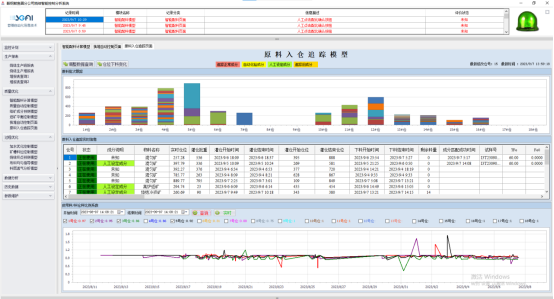

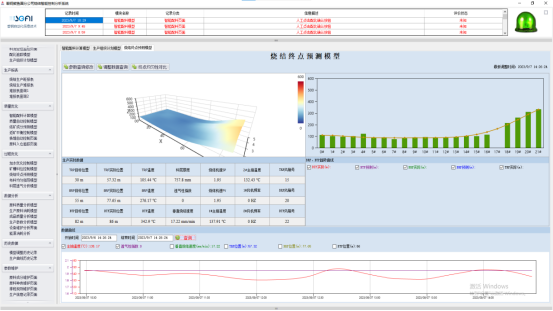

该项目以打造智能烧结产线为目标,结合了智能工业传感器(温度传感器、位移传感器等)、工业相机、热成像仪等智能装备应用,以互联网、大数据以及烧结工艺理论等为依托,应用现代控制理论、人工智能、机器视觉等技术,建设了智能配料计算、料流定位追踪、碱度专家调整、矿槽料位控制、智能加水控制、烧结终点预测、机尾热成像、台车识别等包括质量优化模块、过程优化控制模块、机器视觉识别模块、生产数据智能分析模块4个层级的智能烧结控制分析系统。

典型案例效果

典型案例效果

通过在配料、混合、布料、点火、烧结、成品等环节的管控和生产数据智能分析,达到的效益为:

1)智能配料在同等原料及生产工况条件下,系统投入稳定运行一个月后,烧结矿碱度R(±0.1)的稳定率,较系统上线前一个月,提高0.2个百分点。

2)通过台车监测系统的投用,预计烧结工序可减少 1 名设备巡检人员,年节省20万元/年。

3)生产过程中因篦条大面积脱落,造成台车有效烧结面积减少,从而导致烧结能力下降,返矿增加、产量下降。通过该系统的投用,单台机预计每年减少 20 次因篦条大面积脱落造成的减产,每次减产影响产量50吨,则全年预计减少返矿量1000吨(50吨×20次/年=1000吨/年),按照加工成本(含燃料费用)和固定费用分摊等150元计算,年节约15万/年。

4)烧结终点位置(±0.5 个风箱)计算准确率 98%以上;

5)该系统上线后,由于烧结终点控制更合理,预计返矿率可降低0.3%,则全年可增加烧结矿产量0.3%*500万=15000吨,按照加工成本(含燃料费用)和固定费用分摊等150元计算,节约成本15000吨*150=225万元/年。

6)车轮、栏板位移检测精度(±2mm),准确率 95%以上;车轮、栏板掉落准确率98%。

核心产品图片

核心产品图片

京公网安备11010702002721

京公网安备11010702002721